來源: 中國核工業(yè) 發(fā)布日期:2024-09-14

踐行“六大控制七個(gè)零”和“充分準(zhǔn)備、一絲不茍、萬無一失、一次成功”的工程建設(shè)全過程精細(xì)化管理理念,落實(shí)“標(biāo)準(zhǔn)化、集約化、一體化、契約化”基本管理原則。聚焦經(jīng)驗(yàn)反饋,凝練良好實(shí)踐,建立知識管理機(jī)制,助推全產(chǎn)業(yè)鏈整體最優(yōu)、工程管理能力協(xié)同進(jìn)階,久久為功打造中核集團(tuán)工程建設(shè)領(lǐng)域新質(zhì)生產(chǎn)力。

踐行“六大控制七個(gè)零”和“充分準(zhǔn)備、一絲不茍、萬無一失、一次成功”的工程建設(shè)全過程精細(xì)化管理理念,落實(shí)“標(biāo)準(zhǔn)化、集約化、一體化、契約化”基本管理原則。聚焦經(jīng)驗(yàn)反饋,凝練良好實(shí)踐,建立知識管理機(jī)制,助推全產(chǎn)業(yè)鏈整體最優(yōu)、工程管理能力協(xié)同進(jìn)階,久久為功打造中核集團(tuán)工程建設(shè)領(lǐng)域新質(zhì)生產(chǎn)力。

徐大堡核電3/4號機(jī)組采用俄羅斯設(shè)計(jì)的VVER-1200堆型。核電站地處北方嚴(yán)寒地區(qū),單臺機(jī)組項(xiàng)目土建主工期28個(gè)月,歷經(jīng)兩個(gè)冬季共221天,進(jìn)度要求挑戰(zhàn)巨大。同時(shí),VVER-1200堆型屬于改進(jìn)堆型,與原VVER-1000相比因設(shè)計(jì)改造工程量增加近30%,但建造工期未相應(yīng)增加,主線工期存在較大風(fēng)險(xiǎn)。傳統(tǒng)施工方法及工藝已不能解決上述問題,需要通過技術(shù)創(chuàng)新,變更施工邏輯,從而實(shí)現(xiàn)工期優(yōu)化。基于核電工程模塊化建設(shè)理念的引導(dǎo),項(xiàng)目團(tuán)隊(duì)提出在徐大堡VVER-1200建設(shè)過程中,運(yùn)用模塊化建造技術(shù),并就模塊化建造展開分析和討論。

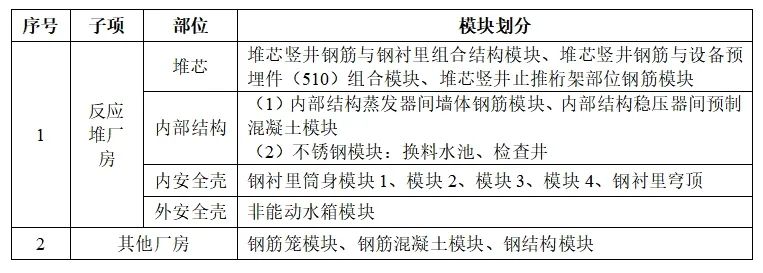

基于項(xiàng)目實(shí)際需求,項(xiàng)目團(tuán)隊(duì)策劃在施工主關(guān)鍵路徑上進(jìn)行技術(shù)攻關(guān)。主要針對反應(yīng)堆(UJA)廠房堆芯、內(nèi)部結(jié)構(gòu)和安全殼進(jìn)行結(jié)構(gòu)特點(diǎn)分析,提出一系列模塊化實(shí)施建議。VVER-1200核島廠房模塊劃分如下表所示。

良好實(shí)踐

良好實(shí)踐

1. 工作組織模型

AP1000模塊化建造技術(shù)從設(shè)計(jì)階段開始,涉及結(jié)構(gòu)模塊、設(shè)備模塊及管道模塊,采用開頂法施工,土建和安裝作業(yè)深度交叉。與AP1000模塊化建造技術(shù)實(shí)施模式不同,VVER-1200“非模轉(zhuǎn)模”建造技術(shù)在不改變原設(shè)計(jì)方案的同時(shí),通過施工二次深化設(shè)計(jì)實(shí)現(xiàn)模塊化建造,工作組織模式截然不同,存在多專業(yè)、多部門協(xié)同的特點(diǎn),對項(xiàng)目施工管理提出了更高要求。以首個(gè)模塊實(shí)施為案例,需要通過先實(shí)施后總結(jié)的方法形成“非模轉(zhuǎn)模”工作組織模型,用于后續(xù)系統(tǒng)地組織開展工作。

“非模轉(zhuǎn)模”組織模型圖

2. 三維設(shè)計(jì)融入數(shù)字化建造

“非模轉(zhuǎn)模”建造技術(shù)打破常規(guī)施工邏輯,將設(shè)計(jì)圖紙結(jié)構(gòu)及節(jié)點(diǎn)形式進(jìn)行合理的分解及轉(zhuǎn)化后,再重新生成施工邏輯,將模塊預(yù)制與現(xiàn)場施工并行策劃。傳統(tǒng)的二維圖分析,無法準(zhǔn)確反饋細(xì)部節(jié)點(diǎn)設(shè)計(jì)邏輯;同樣在復(fù)雜結(jié)構(gòu)中,二維圖分析需要產(chǎn)生大量節(jié)點(diǎn),互相嵌套,不利于系統(tǒng)分析。

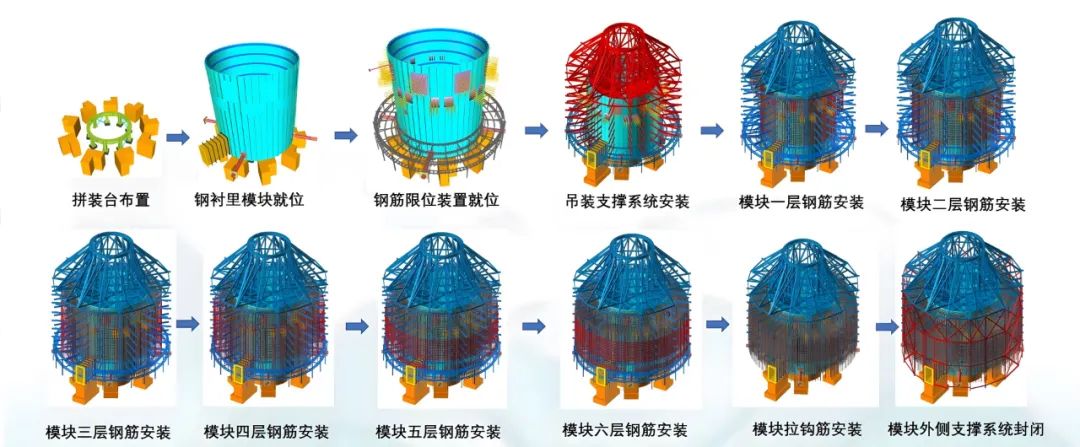

本項(xiàng)目從概念設(shè)計(jì)階段便選擇三維設(shè)計(jì),將原設(shè)計(jì)結(jié)構(gòu)進(jìn)行1:1全物項(xiàng)建模,包括鋼筋、預(yù)埋件等,然后根據(jù)模塊拼裝及吊裝工裝需求,加載支撐體系設(shè)計(jì)信息。從拼裝胎架布置→模塊預(yù)制→模塊拼裝,進(jìn)行施工動(dòng)作分解,增加細(xì)節(jié)刻畫。解決施工邏輯矛盾、識別碰撞、優(yōu)化工序銜接、完成節(jié)點(diǎn)細(xì)化;充分識別重難點(diǎn)及關(guān)鍵技術(shù)。在設(shè)計(jì)結(jié)束時(shí),自動(dòng)生成施工圖紙,用于車間加工,提高出圖、加工的準(zhǔn)確性,降低返工率。在施工過程中,采用三維模型進(jìn)行方案交底及施工指導(dǎo),降低實(shí)施和操作難度。

3. 關(guān)鍵工藝模擬驗(yàn)證

VVER-1200“非模轉(zhuǎn)模”建造技術(shù)是將原設(shè)計(jì)結(jié)構(gòu)中的某個(gè)局部、某一段或某幾段劃分為一個(gè)模塊,進(jìn)行鋼筋、預(yù)埋件、貫穿件、鋼襯里、設(shè)備最大程度的集成,形成綜合模塊進(jìn)行實(shí)施。因此在實(shí)施過程中,鋼筋精確定位、預(yù)埋件安裝偏差控制及設(shè)備安裝精度控制是施工難點(diǎn)。已經(jīng)成熟實(shí)施的鋼筋網(wǎng)片、鋼筋籠中,因模塊體量較小,吊裝方式設(shè)計(jì)簡易,連接接頭采用搭接或者焊接方式,未采用特殊工藝,對VVER-1200模塊化實(shí)施不具備參考意義,因此,“非模轉(zhuǎn)模”經(jīng)歷從零開始的創(chuàng)新和研發(fā)。

比如在進(jìn)行首個(gè)堆芯豎井鋼筋與鋼襯里組合模塊設(shè)計(jì)時(shí),我們面臨薄壁型鋼襯里變形控制難、堆芯墻體4層共832根豎向鋼筋與底板插筋一一對位連接時(shí)鋼筋軸線偏差和端部間隙偏差控制精度未知、相鄰兩排鋼筋內(nèi)外側(cè)分布時(shí)套筒連接操作空間受限的問題。我們根據(jù)結(jié)構(gòu)就位固定特點(diǎn),引入新的鋼筋連接工藝;考慮模塊吊裝變形控制及安裝精度控制,設(shè)計(jì)專用限位措施及拼裝-吊裝一體化型鋼支撐系統(tǒng)。設(shè)計(jì)初步完成后,啟動(dòng)模擬實(shí)驗(yàn),最終驗(yàn)證了以上3個(gè)關(guān)鍵問題,并獲取了實(shí)現(xiàn)可調(diào)節(jié)套筒連接鋼筋時(shí),兩段鋼筋的最大軸線偏差為49mm,最大端部間隙為50mm。此關(guān)鍵參數(shù)的獲取,進(jìn)一步促進(jìn)了我們對鋼筋限位裝置的改進(jìn)和優(yōu)化,將原有的兩層桁架改為一層桁架,降低操作難度,使得方案達(dá)到最優(yōu)狀態(tài)。

4. 系統(tǒng)組織科學(xué)實(shí)施

VVER-1200堆型為非模塊化設(shè)計(jì),為實(shí)現(xiàn)模塊化建造需要建立一種系統(tǒng)的施工組織方式。從模塊化策劃、模塊化設(shè)計(jì)、模塊化專項(xiàng)計(jì)劃匹配到模塊化方案制定、模塊化施工、模塊化施工總結(jié)全線跟蹤,在各環(huán)節(jié)根據(jù)工作推進(jìn)需求,加載資源及新技術(shù),完成閉環(huán)管理。就VVER-1200堆芯豎井模塊而言,進(jìn)行模塊化施工,鋼襯里加工制作及鋼筋安裝可提前在拼裝場地啟動(dòng),與現(xiàn)場基礎(chǔ)板同步施工,將原有流水施工邏輯修改為兩線并行。根據(jù)模塊化施工邏輯,進(jìn)行資源加載和人員配置,提升計(jì)劃嵌套的吻合性。改變傳統(tǒng)的施工組織思維模式,將現(xiàn)場施工組織變成人、材、機(jī)的高度協(xié)調(diào)和配合,促進(jìn)項(xiàng)目施工管理水平的提升。

5. 新技術(shù)、新工藝推廣

項(xiàng)目依托模塊化建造完成新工藝、新技術(shù)的推廣應(yīng)用。以實(shí)現(xiàn)模塊化實(shí)施為目的,有目標(biāo)地開展新工藝、新技術(shù)的調(diào)研及引入。如在鋼筋連接方面,采用可調(diào)節(jié)套筒和鎖緊錐套,保證模塊精準(zhǔn)就位后實(shí)現(xiàn)模塊與上底板鋼筋一一對應(yīng)連接。在模塊拼裝中,引入立式拼裝工藝,減少場地消耗,降低翻轉(zhuǎn)難度。

6. 產(chǎn)學(xué)研合作

因VVER-1200堆型為非模塊化設(shè)計(jì),在組織進(jìn)行模塊化建造時(shí),需要進(jìn)行科學(xué)設(shè)計(jì)和分析,制定實(shí)施方案。徐大堡項(xiàng)目與知名高校研究所展開技術(shù)合作,借助高校優(yōu)質(zhì)人才資源,由項(xiàng)目根據(jù)施工需求提出概念設(shè)計(jì),后期由高校研究所進(jìn)行模塊實(shí)施方案細(xì)化設(shè)計(jì)及計(jì)算分析。項(xiàng)目先后與大連理工大學(xué)設(shè)計(jì)院等進(jìn)行合作,順利完成鋼襯里模塊、鋼筋模塊及組合模塊的設(shè)計(jì)及實(shí)施。同時(shí),以具體項(xiàng)目開展為基本單位,進(jìn)行人才隊(duì)伍建設(shè),鍛煉員工綜合技術(shù)能力。

成效與總結(jié)

1. 先進(jìn)技術(shù)應(yīng)用及啟發(fā)

VVER-1200“非模轉(zhuǎn)模”建造技術(shù),共策劃實(shí)施6類42項(xiàng)模塊,均為全球首次應(yīng)用,較傳統(tǒng)施工方式具有“技術(shù)先進(jìn)、工期更短、造價(jià)更低、質(zhì)量更優(yōu)、安全可靠”的顯著特點(diǎn)。該系列建造技術(shù)透射出的施工技術(shù)方向和理念,對后續(xù)核電行業(yè)具有一定的技術(shù)啟發(fā)和借鑒意義。具體如下:

(1)即使是傳統(tǒng)的非模塊化建造設(shè)計(jì)的結(jié)構(gòu),也可以通過施工二次深化設(shè)計(jì)使模塊化建造成為可能。

(2)除型鋼混凝土組合結(jié)構(gòu)的模塊化建造方式之外,鋼筋砼結(jié)構(gòu)的模塊化建造方式更具有造價(jià)大幅降低的優(yōu)勢,同時(shí)保持了砼結(jié)構(gòu)的防火、耐久等特有優(yōu)勢,可為今后鋼筋砼結(jié)構(gòu)在設(shè)計(jì)階段轉(zhuǎn)向模塊化提供新的參考。

(3)核電站堆芯結(jié)構(gòu)全模塊化施工成為可能,此種施工方法,解決了因堆芯結(jié)構(gòu)復(fù)雜、施工空間受限等問題對主線工期管理的不利影響,與AP1000內(nèi)部結(jié)構(gòu)CA01整體模塊設(shè)計(jì)有異曲同工之妙。

(4)通過土建結(jié)構(gòu)-設(shè)備組合式模塊化建造方式可以實(shí)現(xiàn)建安一體化建造。

(5)實(shí)現(xiàn)了國內(nèi)、國際首創(chuàng)安全殼鋼襯里全物項(xiàng)模塊化施工的建造方法。

建安一體化示意圖

2. 綜合效益

(1)圍繞模塊化建造,全面實(shí)現(xiàn)技術(shù)突破與創(chuàng)新,完成新工藝、新材料的推廣實(shí)施。同時(shí),作為土建施工方,積累了大量大型結(jié)構(gòu)模塊設(shè)計(jì)、施工組織的經(jīng)驗(yàn),培養(yǎng)了大批人才。

(2)VVER-1200采用模塊化建造技術(shù),實(shí)現(xiàn)主關(guān)鍵路徑工期優(yōu)化3個(gè)月;在主線28個(gè)月工期,受冬季施工影響221天的情況下,提前三級計(jì)劃3個(gè)月完成穹頂?shù)跹b,綜合經(jīng)濟(jì)效益可觀。

(3)VVER-1200“非模轉(zhuǎn)模”系列模塊化建造技術(shù),通過中核集團(tuán)科技成果鑒定,關(guān)鍵核心技術(shù)自主可控,總體技術(shù)達(dá)到了國際先進(jìn)水平,其應(yīng)用前景廣泛。

VVER-1200成功研發(fā)了多種類型的模塊,但對于模塊化建造的探索還是有限的。本方案所述技術(shù)實(shí)施過程中,積累了大量的模塊化方案落地經(jīng)驗(yàn),也引發(fā)了很多對于模塊化施工的思考。未來,核電站模塊化建造技術(shù)必將向產(chǎn)業(yè)化發(fā)展。因此,在設(shè)計(jì)優(yōu)化、通用吊裝工裝、智能加工及監(jiān)測、大件運(yùn)輸?shù)确矫嫒孕枰到y(tǒng)性開展深入研究,打通各環(huán)節(jié)技術(shù)限制,為模塊化更好、更快實(shí)現(xiàn)產(chǎn)業(yè)化發(fā)展做好準(zhǔn)備。

文|史志燕 姚中立

作者單位|中國核工業(yè)第二二建設(shè)有限公司

編輯|鄭可

審校|連敏

遵守中華人民共和國有關(guān)法律、法規(guī),尊重網(wǎng)上道德,承擔(dān)一切因您的行為而直接或間接引起的法律責(zé)任。

中國核電信息網(wǎng)擁有管理留言的一切權(quán)利。

您在中國核電信息網(wǎng)留言板發(fā)表的言論,中國核電信息網(wǎng)有權(quán)在網(wǎng)站內(nèi)轉(zhuǎn)載或引用。

中國核電信息網(wǎng)留言板管理人員有權(quán)保留或刪除其管轄留言中的任意內(nèi)容。

如您對管理有意見請用意見反饋向網(wǎng)站管理員反映。

其他最新 供應(yīng)信息

其他最新 供應(yīng)信息

©2006-2028 中國核電信息網(wǎng) 版權(quán)所有 服務(wù)郵箱:chinahedian@163.com 電話:13263307125 QQ:526298284

您的位置:

您的位置: