來(lái)源:三門(mén)核電有限公司 發(fā)布日期:2009-12-03

摘 要:目前,核電建設(shè)部門(mén)面臨著大量的電站建設(shè)和安裝任務(wù),但是主冷卻劑管道等厚壁管依然采用傳統(tǒng)焊接方法,不僅焊接效率低、焊工強(qiáng)度大,同時(shí)焊縫質(zhì)量也受到諸多不確定因素的影響。引用窄間隙自動(dòng)化焊接方法代替?zhèn)鹘y(tǒng)手工焊工藝,不僅可以減少焊縫填充量、提高工程安裝效率、縮短工期,還可以加強(qiáng)焊縫質(zhì)量、提高安全裕度。本文對(duì)厚壁管件的窄間隙焊接方法進(jìn)行研究,分析了AP1000主管道窄間隙自動(dòng)化焊接的可行性及優(yōu)越性。

關(guān)鍵詞:核電,窄間隙焊接,主管道

Abstract: At present, the nuclear construction departments are facing plentiful tasks of nuclear power plant's construction and installation, but the welding of the main pipes has been used the traditional welding methods, the welding efficiency is lower, the welder is harder, and the quality of welds is also not sure. The Narrow-gap welding method may reduce the welding material, improve the welding efficiency, reduce the welding time, and advance the quality and security of welds. The article studies the advanced Narrow-gap welding method, and analyzes its feasibility and advantage.

Key words: nuclear, Narrow-gap welding, main pipe

0 序言

近年來(lái)我國(guó)加大了對(duì)核電設(shè)施的投入,核電行業(yè)發(fā)展迅速,全國(guó)核電建設(shè)部門(mén)面臨著大量的電站建設(shè)和安裝任務(wù)。與之不配套的是,目前國(guó)內(nèi)核電所采用的焊接工藝基本為大坡口的手工焊和半自動(dòng)焊接方法,對(duì)于核島主冷卻劑管道、常規(guī)島主蒸汽及高壓旁路管道等厚壁大管件而言,往往一個(gè)對(duì)接焊縫需要數(shù)位焊工通過(guò)連續(xù)數(shù)日的高強(qiáng)度施焊才能完成,焊工勞動(dòng)強(qiáng)度大,焊接效率低;同時(shí),手工焊也受到工作環(huán)境及焊工狀態(tài)等諸多不確定因素的影響,焊縫質(zhì)量難以控制。

為了減少大坡口手工焊工藝給大管件對(duì)接工程帶來(lái)的不良影響,進(jìn)一步提高工程安裝效率、提高焊接質(zhì)量,本文對(duì)厚壁管件的窄間隙焊接方法進(jìn)行研究,分析了窄間隙自動(dòng)化焊接方法的優(yōu)越性,并對(duì)主管道窄間隙焊接與秦山核電二期傳統(tǒng)焊接方法進(jìn)行比較,分析了AP1000主管道窄間隙自動(dòng)化焊接的可行性及優(yōu)越性。

1 窄間隙焊接及其分類(lèi)

1.1 窄間隙焊接定義

大厚度鋼管或鋼板采用狹窄坡口進(jìn)行焊接的方法稱(chēng)為窄間隙焊接。

1.2 窄間隙焊接方法分類(lèi)

比較常用的窄間隙焊接方法有:窄間隙鎢極氬弧焊(N-TIG)、窄間隙埋弧焊(N-SAW)、窄間隙熔化極氣體保護(hù)焊(N-GMAW)等。

1.2.1 窄間隙鎢極氬弧焊

窄間隙鎢極氬弧焊即利用窄間隙坡口進(jìn)行鎢極氬弧焊。

窄間隙鎢極氬弧焊的電極是利用難熔化的鎢或鎢的合金棒做成的,電弧燃燒過(guò)程中,電極是不熔化的,故易維持恒定的電弧長(zhǎng)度,焊接過(guò)程穩(wěn)定;并且氬氣保護(hù)的獨(dú)特優(yōu)點(diǎn)是氬弧燃燒非常穩(wěn)定,容易獲得較高的焊縫質(zhì)量。

1.2.2 窄間隙埋弧焊

窄間隙埋弧焊即利用窄間隙坡口進(jìn)行埋弧焊焊接。

窄間隙埋弧焊是電弧掩埋在顆粒狀焊劑下面進(jìn)行焊接的一種焊接方法。

由于焊絲導(dǎo)電長(zhǎng)度縮短,電流密度提高,因此電弧的熔深能力和熔敷效率都提高,同時(shí),由于焊劑和熔渣的隔熱作用,電弧的熱輻射散失少,熱效率高,焊縫質(zhì)量?jī)?yōu)良。

但是由于窄間隙埋弧焊是依靠顆粒狀焊劑堆積形成的保護(hù)條件,因此主要用于水平面焊縫的焊接。

同時(shí),由于窄間隙焊接的焊縫坡口窄,尤其是厚板的底層焊接時(shí),焊渣不易脫落,因此需要焊劑具有良好的脫渣性。

1.2.3 窄間隙熔化極氣體保護(hù)焊

窄間隙熔化極氣體保護(hù)焊即利用窄間隙坡口進(jìn)行熔化極氣體保護(hù)焊。

窄間隙熔化極氣體保護(hù)焊由于利用焊絲作為電極,可采用高密度電流,因此母材熔深大。

熔化極氣體保護(hù)電弧焊的另一主要優(yōu)點(diǎn)是可以方便地進(jìn)行各種位置的焊接,同時(shí)具有焊接速度較快等優(yōu)點(diǎn)。

但是熔化極氣體保護(hù)焊由于電極同時(shí)作為填充焊絲,因此不易維持恒定的電弧長(zhǎng)度,電弧穩(wěn)定性不及非熔化極氣體保護(hù)焊好。

綜合考慮各焊接方法焊接特點(diǎn)、現(xiàn)場(chǎng)焊接條件、焊接位置等因素,AP1000主管道采用窄間隙鎢極氬弧自動(dòng)化焊接方法較為合適。

2 厚壁鋼管窄間隙焊接的優(yōu)勢(shì)

焊接結(jié)構(gòu)的大型化要求采用越來(lái)越厚的鋼管和鋼板,并且要求得到越來(lái)越好的焊接接頭性能。傳統(tǒng)大厚度鋼管的焊接方法不僅開(kāi)坡口困難,同時(shí)由于坡口面積大,焊接工作量也成倍增加,施焊速度緩慢,而且焊后材質(zhì)應(yīng)力變形相對(duì)較大,焊接接頭存在較大的殘余應(yīng)力和殘余變形,焊縫質(zhì)量相對(duì)較差。

窄間隙自動(dòng)焊接不僅可以大幅度減少坡口橫截面積、大大減少焊接金屬的填充量,而且在不太大的焊接熱輸入下,可以實(shí)現(xiàn)高效焊接,因而被作為一種先進(jìn)的、成熟的、經(jīng)濟(jì)的、能夠得到優(yōu)良焊接接頭的焊接方法,已經(jīng)被廣泛應(yīng)用于鍋爐、化工機(jī)械、重型機(jī)械等領(lǐng)域的各種厚壁鋼管或鋼板的焊接。

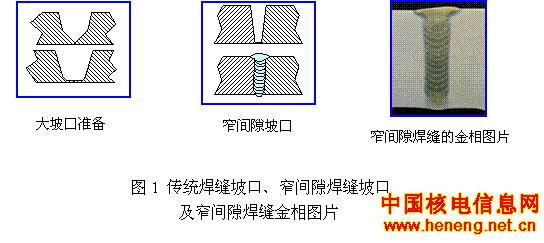

傳統(tǒng)焊縫坡口及窄間隙焊縫坡口形狀的比較參見(jiàn)圖1。

3 以秦山核電二期主管道焊接為例介紹傳統(tǒng)焊接方法

3.1 概況

秦山核電二期整個(gè)核島的主回路有兩個(gè)環(huán)路,每個(gè)環(huán)路又由三部分組成,分別為:熱段-長(zhǎng)7.4m并帶有50°彎頭一個(gè)和不同規(guī)格的管座、管嘴數(shù)個(gè),其連接著蒸發(fā)器和壓力容器;冷段-長(zhǎng)6.18m帶有42°彎頭一個(gè)和數(shù)個(gè)不同規(guī)格的管嘴,其連接著壓力容器和主泵;過(guò)渡段-由一段40°彎頭和兩段90°彎頭組成并連接于蒸發(fā)器和主泵之間。

整個(gè)主回路由十八道焊口組成。

主回路管道全部采用法國(guó)材料Z3CN20.09M,為超低碳超厚壁大管徑離心鑄造不銹鋼管,管徑最大φ973mm,管壁最厚達(dá)96mm。

3.2 工期、人力資源及設(shè)備需求主管道焊接工期為6.5個(gè)月;

施工單位參與人員共43人,其中管理人員6人,焊工12人,打磨人員12人,記錄員12人,烘干員1人;

投入使用的焊機(jī)為12臺(tái)。

3.3 焊接方法及焊口施焊順序

秦山核電二期主管道焊接采用的是手工鎢極氬弧焊打底、手工電弧焊蓋面的焊接方法。

每個(gè)焊口第一層(道)采用脈沖焊,在管子的圓周上分十個(gè)區(qū)域,由兩名焊工對(duì)稱(chēng)分段焊接;進(jìn)行第二道至最后一道焊接時(shí)在管子圓周上分四個(gè)區(qū)域由兩名焊工對(duì)稱(chēng)分段焊接;相鄰焊道的收、起弧位置依次交替并錯(cuò)開(kāi)約50mm。

焊接過(guò)程中為控制變形和補(bǔ)高某區(qū)域的焊肉,在現(xiàn)場(chǎng)指導(dǎo)的安排下可適當(dāng)調(diào)整焊接順序。

4、AP1000主管道安裝及焊接

4.1 AP1000主管道概述

AP1000核電站主冷卻劑管道安裝包括兩個(gè)環(huán)路(指一個(gè)堆),每個(gè)環(huán)路包括1個(gè)熱段管段和2個(gè)冷段管段,每個(gè)管段包括2道焊口,其中一道焊口連接反應(yīng)堆壓力容器,另一道焊口連接蒸汽發(fā)生器(對(duì)熱段)或主泵(對(duì)冷段),整個(gè)主冷卻劑管道總共12道焊口。

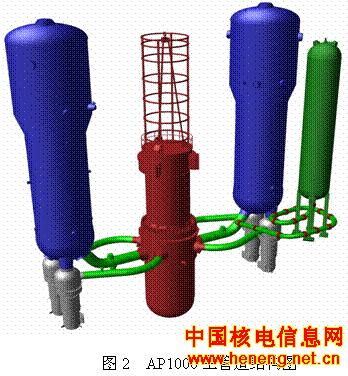

主管道結(jié)構(gòu)參見(jiàn)圖2。

主冷卻劑管道的材料為316LN超低碳不銹鋼整體鍛件,通過(guò)熱彎和熱擠壓形成彎頭和制造管口,其中熱段直徑(外徑)37.5英寸,厚度3.25英寸,冷段直徑(外徑)27英寸 ,厚度2.56英寸。

AP1000采用全鍛件式主管道是設(shè)計(jì)方面的要求。AP1000的堆芯功率輸出接近秦山二期機(jī)組的2倍,主管道內(nèi)徑幾乎相同,工作條件要苛刻些,因此設(shè)計(jì)要求也高些。整體鍛造管道,消除了焊縫、降低了成本、減少了在役檢查的工作量。

與以往壓水堆核電站相比,AP1000核電站主管道的最大特點(diǎn)是結(jié)構(gòu)不同。以往壓水堆核電站主管道設(shè)計(jì)有過(guò)渡段,可以用來(lái)調(diào)整冷段和熱段的安裝偏差,通過(guò)橫向和豎向兩段調(diào)節(jié)管段來(lái)調(diào)整因焊接收縮變形產(chǎn)生的安裝偏差。而AP1000核電站主管道只有熱段和冷段,沒(méi)有過(guò)渡段,焊接收縮變形只有在安裝焊接過(guò)程中采取措施自行平衡。

總體安裝思路是先將主管道就位、壓力容器安裝,待蒸發(fā)器到貨后先將它安裝就位,然后組對(duì)主管道與壓力容器及蒸發(fā)器,并通過(guò)預(yù)留反變形、合理安排各焊口的焊接工序等措施來(lái)平衡三個(gè)管段的焊接收縮變形,使焊縫區(qū)在整個(gè)焊接過(guò)程中得到相對(duì)自由狀態(tài)的收縮,控制焊接殘余應(yīng)力的產(chǎn)生。

4.2 AP1000主管道焊接相關(guān)問(wèn)題

AP1000主管道窄間隙自動(dòng)化焊接問(wèn)題一直是焊接技術(shù)人員關(guān)注的焦點(diǎn),下面從焊接方法、設(shè)備需求、人員需求、工期需求、焊接空間需求等多個(gè)方面分別介紹AP1000主管道使用窄間隙自動(dòng)化焊接方法進(jìn)行焊接的基本方案:

4.2.1 焊接方法:

考慮現(xiàn)場(chǎng)焊接空間狹窄、全位置進(jìn)行焊接及焊縫質(zhì)量要求高等特點(diǎn),AP1000主管道焊接優(yōu)先選用窄間隙鎢極氬弧焊方法進(jìn)行自動(dòng)化焊接。

4.2.2 設(shè)備需求:

大厚壁不銹鋼焊縫在焊接過(guò)程中收縮非常明顯,鑒于克服焊接殘余應(yīng)力和降低組對(duì)難度的要求,有時(shí)需要幾道焊口同時(shí)進(jìn)行焊接,因此經(jīng)過(guò)初步考量,確定需要窄間隙鎢極氬弧焊焊機(jī)及其配套設(shè)備5套,其中4套同時(shí)或非同時(shí)投入使用,1套備用。

具體的主要設(shè)備和工機(jī)具需求參見(jiàn)下表:

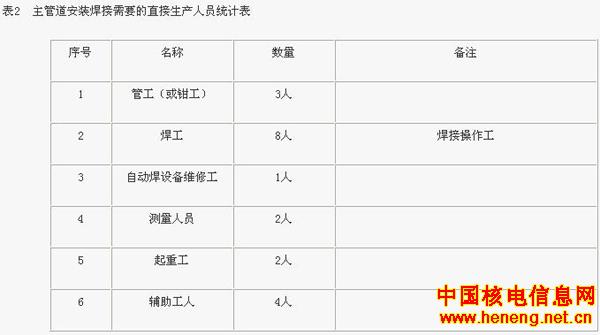

4.2.3 人員需求

依上所述,為了減少焊縫收縮變形,現(xiàn)考慮高峰期4道焊口同時(shí)施工,為了滿足此需求,高峰期每個(gè)工作班組需要配備4個(gè)焊接作業(yè)小組,每個(gè)焊接作業(yè)小組配置2名焊工(1名主操、1名輔操)。

同時(shí),也對(duì)其它生產(chǎn)人員數(shù)目進(jìn)行考量,建議可以采取如下配置方式:

4.2.4 工期需求

根據(jù)二三公司設(shè)計(jì)部門(mén)的研究數(shù)據(jù),在滿足上述人員及設(shè)備需求的前提下, AP1000主管道采用窄間隙焊接方法焊接一道焊口所需要的時(shí)間大約為7~10個(gè)工作日,考慮幾道焊口同時(shí)施工的情況,現(xiàn)初步估測(cè)主管道的安裝焊接時(shí)間大約為2~2.5個(gè)月。

4.2.5 焊接空間需求

由于模塊化施工概念的引用,AP1000機(jī)組的主管道安裝空間與傳統(tǒng)機(jī)組的主管道安裝空間有所區(qū)別: AP1000機(jī)組的主管道橫貫CA01模塊,這樣的布置使主管道的安裝空間被嚴(yán)格的限制,因此焊機(jī)操作空間也非常有限。

根據(jù)加拿大gold track公司提供的焊機(jī)技術(shù)資料可知,Gold Track V型焊機(jī)機(jī)頭的徑向最小需求空間約為240mm,軸向最小需求空間約為375mm左右,初步估測(cè),現(xiàn)場(chǎng)安裝空間可以滿足施焊要求,但施焊設(shè)備的詳細(xì)布置及空間具體需求有待進(jìn)一步研究。

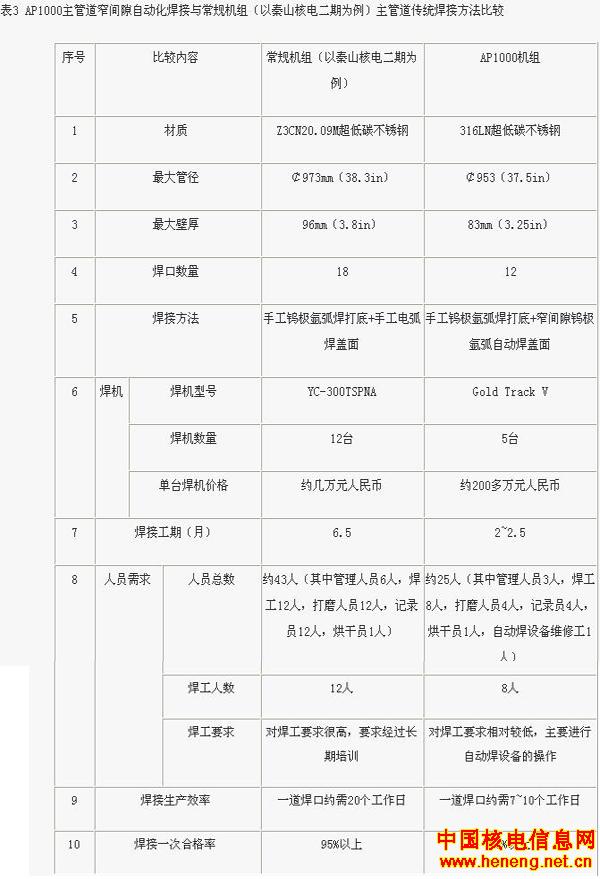

5 AP1000主管道窄間隙焊接與常規(guī)機(jī)組(以秦山核電二期為例)主管道傳統(tǒng)焊接方法比較

窄間隙焊接具有焊接效率高、焊接時(shí)間短、焊工勞動(dòng)強(qiáng)度小、焊縫質(zhì)量好及焊接一次合格率高等優(yōu)勢(shì),提高了主管道焊縫的安全裕度,適應(yīng)了國(guó)內(nèi)核電建設(shè)發(fā)展的需要,但是窄間隙焊接需要的成本很高,每臺(tái)gold track V型窄間隙焊機(jī)大約需要200多萬(wàn)元人民幣,因此 ,需深入比較二者優(yōu)劣的所在,科學(xué)的做出選擇。

具體比較結(jié)果參見(jiàn)下表:

6 結(jié)論

綜上可見(jiàn),采用窄間隙自動(dòng)化焊接方法雖然在資金投入上有所增加,但是窄間隙焊接所帶來(lái)的優(yōu)勢(shì)確是目前核電建設(shè)所需要的。目前核電行業(yè)大力發(fā)展,對(duì)主管道等厚壁管采用高效率的焊接方法及先進(jìn)的焊接設(shè)備進(jìn)行對(duì)接已經(jīng)成為了發(fā)展的必然趨勢(shì),又由于三門(mén)核電工程后期施工緊張的特殊形勢(shì),采用高效率的窄間隙焊接方法進(jìn)行主管道自動(dòng)化焊接是最佳的選擇,在加快工程進(jìn)度的同時(shí),也提高了焊接質(zhì)量,會(huì)為三門(mén)核電一號(hào)機(jī)組的順利運(yùn)行提供強(qiáng)有力的技術(shù)保證。

參考文獻(xiàn):

1. 美國(guó)西屋公司. AP1000核島合同附件.

2. 譚敦權(quán)等. AP1000主管道安裝焊接方案.二三公司技術(shù)交流成果文件.

3. 二三公司. 秦山核電二期核島主管道施工技術(shù)總結(jié).

4. 姜煥中等. 電弧焊及電渣焊.機(jī)械工業(yè)出版社,1995

遵守中華人民共和國(guó)有關(guān)法律、法規(guī),尊重網(wǎng)上道德,承擔(dān)一切因您的行為而直接或間接引起的法律責(zé)任。

中國(guó)核電信息網(wǎng)擁有管理留言的一切權(quán)利。

您在中國(guó)核電信息網(wǎng)留言板發(fā)表的言論,中國(guó)核電信息網(wǎng)有權(quán)在網(wǎng)站內(nèi)轉(zhuǎn)載或引用。

中國(guó)核電信息網(wǎng)留言板管理人員有權(quán)保留或刪除其管轄留言中的任意內(nèi)容。

如您對(duì)管理有意見(jiàn)請(qǐng)用 意見(jiàn)反饋 向網(wǎng)站管理員反映。

同類(lèi) AP1000

同類(lèi) AP1000 ©2006-2028 中國(guó)核電信息網(wǎng) 版權(quán)所有 服務(wù)郵箱:chinahedian@163.com 電話:13263307125 QQ:526298284

您的位置:

您的位置: