來源:中國能源報 文丨朱學蕊 發(fā)布日期:2017-08-08

16 個國家科技重大專項之一、歷時 9年研發(fā)、國內(nèi)近200 家企業(yè)的 20000 名技術人員參與、構(gòu)建起涵蓋 12 個關鍵技術領域的完整科學體系、形成新產(chǎn)品新工藝 179項、編制完成并發(fā)布國際及行業(yè)標準 712項、形成704個核心技術秘密、申請中國專利超過 2000 多項、國內(nèi)22 個世界先進試驗臺架上完成 6 大試驗課題17 項關鍵試驗共 887 個工況的獨立試驗驗證、首臺機組設備國產(chǎn)化率超過 85%……

一串數(shù)字,數(shù)年磨礪。

自CAP1400重大專項實施以來,在引進、消化、吸收AP1000核電技術基礎上,國家核電堅持以“引進一項技術,實施一個專項,帶動一個產(chǎn)業(yè)”為己任,發(fā)揮科技創(chuàng)新對核電產(chǎn)業(yè)發(fā)展的支撐和引領作用,形成了三代核電技術創(chuàng)新組織管理體系和協(xié)同創(chuàng)新體系,構(gòu)建了研發(fā)、設計、設備和材料制造、工程建設、運行管理的完整產(chǎn)業(yè)鏈。

“通過AP1000項目的建設和CAP1400的開發(fā),中國核電行業(yè)整體水平實現(xiàn)了從二代向三代的跨越。”國家電投董事長王炳華說。

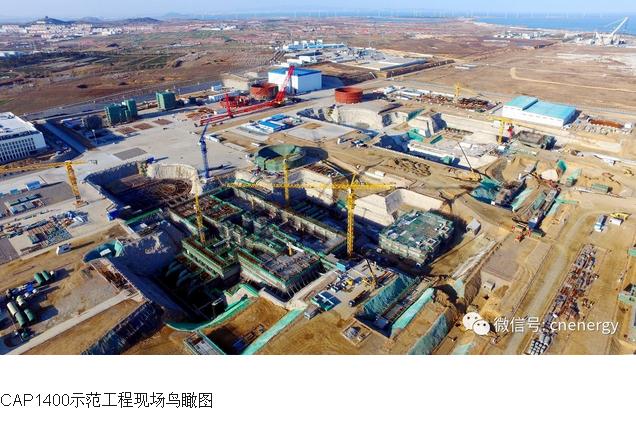

據(jù)王炳華介紹,CAP1400目前已通過國家能源局的型號設計評審和國家核安全局的安全審評,而且通過了IAEA通用反應堆安全評審。“位于山東榮成的CAP1400示范工程施工設計完成了96%,長周期設備研制完全滿足項目開工需求,現(xiàn)場準備工作順利,已經(jīng)具備開工建設條件。”

文丨朱學蕊

中國能源報記者

全文約4000字 建議閱讀8 分鐘

打造自主品牌

2006年,我國做出了引進美國AP1000第三代非能動先進核電技術,高起點實現(xiàn)核電自主化發(fā)展的戰(zhàn)略決策。同時,為做好引進、消化、吸收、再創(chuàng)新工作,大型先進壓水堆核電站列入《國家中長期科學和技術發(fā)展規(guī)劃綱要(2006-2020年)》,成為16個國家科技重大專項之一。2008年2月15日,國務院常務會議審查并通過了大型先進壓水堆核電站重大專項總體實施方案。

AP1000自主化依托項目是成功引進技術的標志性工程, CAP1400/1700示范工程是全面自主創(chuàng)新的標志性工程,作為推進三代核電自主化的實施主體、主要載體和研發(fā)平臺,國家核電成立后便明確了肩負的國家使命,開啟了創(chuàng)業(yè)征程。

大型先進壓水堆重大專項總設計師、國家核電副總經(jīng)理、上海核工程研究設計院院長鄭明光告訴記者,實施重大專項的總體目標,首先是掌握AP1000技術,其次要突破關鍵技術并開發(fā)CAP1400先進核電技術型號,并預研CAP1700。之后,要完成CAP1400示范工程建設,推進批量化發(fā)展,并形成核電可持續(xù)發(fā)展的體系與機制,使人才隊伍、技術研發(fā)、試驗驗證、設計分析軟件、核電標準及知識產(chǎn)權、設備制造等達到與趕超國際先進水平。

然而,從AP1000到CAP1400,看似只多出一個字母、只有一個數(shù)字之差,卻是一次艱辛的跨越。

2007年底,國家核電將CAP1400反應堆功率初定為373萬千瓦,然而限于當時國內(nèi)的制造業(yè)水平,專家認為主泵、安全殼、蒸汽發(fā)生器應依舊參照AP1000,設計基本保持不變,只將堆芯的燃料組件從157組變成193組。但是,這種提升功率的方式因提升功率不大而很快被否定。2009年,西屋公司提出,如果CAP1400功率只有373萬千瓦,毛功率和凈功率就只有約140萬千瓦和130萬千瓦,沒有突破技轉(zhuǎn)合同關于中方具備自主知識產(chǎn)權的條款。

面對知識產(chǎn)權門檻,唯有革命性的、更大幅度的改變。

2010年,作為設計方的國家核電上海核工程研究設計院開展科研攻關,將CAP1400反應堆功率從373萬千瓦提至404萬千瓦,并且優(yōu)化所有參數(shù):燃料組件從157變成193,冷卻劑平均溫度提升3.1℃,一回路主管道流通面積增加30%,主泵流量增加21%以上,蒸汽發(fā)生器U型管由原來的10025根增加到12606根、整體流通面積增加25.7%,汽輪機末級葉片長度增大到1.828米。安全殼直徑從39米擴至43米,安全殼厚度從45毫米增加到52毫米。每一個數(shù)字的改變,都意味著通宵達旦的計算分析,大量的研究論證,飽含著科技工作者們辛勤的勞動與卓絕的智慧。

有了這些改變,CAP1400的凈電功率大于135萬千瓦,成為目前世界上功率最大的非能動壓水堆核電型號,而且在安全性、經(jīng)濟性和環(huán)境相容性上有了進一步提升,滿足世界最新核安全標準,達到了世界領先水平。

“壓水堆重大專項的核心是開發(fā)出具有我國自主知識產(chǎn)權的CAP1400大型先進壓水堆核電技術,建成CAP1400示范電站。”國家核電上海核工程研究設計院院長鄭明光說,“引進技術必須要面對自主知識產(chǎn)權門檻,只有邁過去,完成創(chuàng)新和超越,才能兌現(xiàn)當年向黨中央國務院作出的‘引進技術以后不再落后’的承諾”。

2014年12月,CAP1400通過了我國核電發(fā)展史上范圍最廣和程度最深的一次安全審評。

2015年11月,中國專利保護協(xié)會對CAP1400知識產(chǎn)權專題做出評審:“CAP1400技術是依托‘大型先進壓水堆核電站重大科技專項’開發(fā)的三代先進核電技術,中方具有完全自主知識產(chǎn)權和出口權。”

2016年4月,CAP1400通過國際原子能機構(gòu)通用安全評審,審查認為其總體達到IAEA安全法規(guī)標準的最新要求。

從展品到產(chǎn)品

2012年,國家核電專家委員會專家郁祖盛在“首屆三代核電AP/CAP合格供應商年會”上向國內(nèi)裝備制造企業(yè)拋出一個現(xiàn)實又尖銳的問題:樣件做得好,一旦批量化就完蛋!而參會的國外同行也認為,中國企業(yè)突破技術難關可以,但只會做展品而做不出產(chǎn)品。

中國一重副總裁王寶忠當時坦言,AP1000主設備采用大型鑄鍛件整體制造技術,制造工藝難度較大,一重在三門1號和海陽1號機組的核電鍛件制造上就曾出現(xiàn)過不合格、廢品率高等問題。

而五年之后,中國一重做出的鍛件用在了三門1號、海陽1號兩臺AP1000機組上,批量化生產(chǎn)三代核電鍛件的能力已經(jīng)具備。

“在與國家核電共同推動三代核電自主化進程中,中國一重規(guī)模不斷壯大,全面掌握了AP1000核島及常規(guī)島鑄鍛件制造技術,實現(xiàn)了鑄鍛件的批量化生產(chǎn),反應堆壓力容器等主設備制造也取得了突破性進展,具備了批量生產(chǎn)三代核電鑄鍛件及核島主設備的能力,裝備能力、技術水平顯著提升。”王寶忠說。

國家核電設備與燃料部總經(jīng)理張樹軍告訴記者,通過重大專項的實施和大鍛件研制成功,鍛件制造企業(yè)設計分析、試驗能力大幅提升,CAP1400關鍵設備大鍛件都實現(xiàn)了國產(chǎn)化,產(chǎn)品性能接近或達到世界領先水平,打破了國際上對三代核電大鍛件的壟斷。“目前,核島、常規(guī)島關鍵設備的大型鍛件均實現(xiàn)了國內(nèi)供應,鍛件價格比國外造價降低40%以上。”

而多年依靠進口的焊材、管材,更是在民營企業(yè)實現(xiàn)了自主化生產(chǎn)。

據(jù)了解,在國家科技重大專項“核電設備用焊接材料研制”中,上海核工程研究設計院聯(lián)合四川大西洋焊接材料股份有限公司、機械科學研究院哈爾濱焊接研究所等焊接企業(yè),自主創(chuàng)新完成全部20種核電焊接材料的研制,覆蓋三代核電設備制造及現(xiàn)場安裝的低合金鋼、不銹鋼及鎳基合金焊接材料。

產(chǎn)品已在CAP1400、AP1000系列核電工程及軍工核電工程應用,填補了國內(nèi)空白的同時,降低了核電焊接材料30%-50%的采購成本。浙江久立、江蘇寶銀分別完成了CAP1400蒸汽發(fā)生器用Inconel 690傳熱管國產(chǎn)化研制工作,打破國際巨頭壟斷,國產(chǎn)產(chǎn)品應用性能指標滿足技術要求,并達到國外同類產(chǎn)品水平,而且價格同比國外造價降低30%以上。

張樹軍告訴記者,歷經(jīng)近十年的重大專項技術攻關,通過CAP1400示范工程設備的研制,CAP1400設備(材料)實現(xiàn)了由“國產(chǎn)化”向“自主化”提升,關鍵設備由國內(nèi)完成自主研發(fā)設計、自主制造和自主試驗驗證。“更實現(xiàn)了由‘國產(chǎn)整機供貨’進一步向‘國產(chǎn)原材料供應保障’延伸,不但實現(xiàn)整機向國內(nèi)企業(yè)采購,鋯材、大型鍛件、大型鋼板、蒸汽發(fā)生器用傳熱管等關鍵原材料也均由國內(nèi)企業(yè)自主供貨。

同時,國產(chǎn)化范圍實現(xiàn)了從機械類設備到電氣儀表類設備全覆蓋。首批機組設備總體國產(chǎn)化率將超過85%,后續(xù)機組將達到90%以上,余下的10%是國際上價格合理的通用設備。換句話說,已不存在‘受制于人’的問題。”

“目前國內(nèi)企業(yè)掌握了屏蔽電機主泵、數(shù)字化儀控保護系統(tǒng)、反應堆壓力容器、蒸汽發(fā)生器等40余項關鍵設備技術,成功研制出超大型鍛件、核級鋯材、核級焊材等60余項關鍵材料,符合國際先進標準要求的三代核電產(chǎn)業(yè)鏈基本形成,也帶動了我國基礎工業(yè)和裝備制造業(yè)的產(chǎn)業(yè)升級。”郁祖盛說。

走向國際市場

CAP1400的開發(fā)凝聚著創(chuàng)新和合作,更讓中國核電站上了世界舞臺。

鄭明光告訴記者,通過重大專項,不僅開發(fā)出型號,研發(fā)出設備,更培養(yǎng)了隊伍。“重大專項實施過程中,合作體系、人才教育培養(yǎng)特別要強調(diào)‘國際視野、領先水平’。原來只講填補國內(nèi)空白是遠遠不夠的,重大專項的成果要經(jīng)得起歷史的檢驗,經(jīng)得起經(jīng)濟性的競爭,保證技術的可持續(xù)發(fā)展,達到國際領先水平。”

據(jù)了解,除了硬件設備外,國家核電還自主開發(fā)了先進核電設計軟件CONSINE,而且與美國洛克希德·馬丁公司聯(lián)合研發(fā)的新一代反應堆保護系統(tǒng)平臺NuPAC通過了兩國核安全監(jiān)管當局的驗證。

“通過技術轉(zhuǎn)讓、設備國產(chǎn)化、重大專項研發(fā),國內(nèi)設計、制造企業(yè)已掌握ASME、IEEE等國際標準,全面掌握核島主設備的制造工藝和質(zhì)量管控手段,具備年產(chǎn)6-8臺(套)核島主設備的能力,形成面向全球、中外共享的三代核電裝備供應鏈體系。”鄭明光說,“此外,構(gòu)建了中國核電設備鑒定平臺和體系;建立了中國三代核電標準體系;增強了核電安全評審的軟硬件能力,提升了我國核安全監(jiān)管水平;培養(yǎng)和鍛煉了一支人才隊伍,為我國核電可持續(xù)創(chuàng)新提供了支撐。這些都是國家能力。”

而隨著型號研發(fā)成功,以及產(chǎn)業(yè)能力的整體提升,CAP1400作為中國自主品牌已在國際核電市場嶄露頭角,南非、土耳其、保加利亞和英國的市場開拓正在推進中。

據(jù)了解,CAP1400目前獨立開發(fā)南非市場,國家核電投標工作已經(jīng)準備兩年多,已組織完成本地化調(diào)研等各項準備工作,其提出的“CAP1400技術+本地化+投資+人才培養(yǎng)”整體解決方案得到南非高度認可。此外,國家核電與西屋公司聯(lián)合開發(fā)土耳其市場,已經(jīng)提交項目開發(fā)報告,三方已就開展項目前期可行性研究工作達成一致。同時,已經(jīng)針對英國市場開展了相關調(diào)研和研究工作。

就產(chǎn)業(yè)“抱團出海”,鄭明光認為,國家核電的合格供應商體系已經(jīng)建立,這個體系代表的是中國核電產(chǎn)業(yè)的能力,因此要求供應商有完整的管控質(zhì)量保證體系、完整的人才隊伍、完整的技術體系和先進的技術工具、有業(yè)績有產(chǎn)品、具備滿足當?shù)嘏c國際法規(guī)標準要求的評估報告、技術上能夠持續(xù)投入和發(fā)展,CAP1400“走出去”合作的供應商要以這七個指標考核能力和資質(zhì)。

張樹軍表示,最近幾年CAP1400去國外參展都會邀請國內(nèi)制造企業(yè)一同亮相,以體現(xiàn)中國核電產(chǎn)業(yè)的整體實力。未來核電技術出口,將根據(jù)目標國的具體情況,更多以招標形式與設備企業(yè)進行合作。本地化、生產(chǎn)能力弱的國家,民營企業(yè)參與程度更高一點;本地工業(yè)基礎較好,國產(chǎn)化能力較強的國家,可能就只帶一些關鍵設備企業(yè)。

“未來我們想打造CAP1400走出去產(chǎn)業(yè)聯(lián)盟,該聯(lián)盟要跟著項目走,以此帶動更多國內(nèi)企業(yè)走向國際市場。”張樹軍說。

遵守中華人民共和國有關法律、法規(guī),尊重網(wǎng)上道德,承擔一切因您的行為而直接或間接引起的法律責任。

中國核電信息網(wǎng)擁有管理留言的一切權利。

您在中國核電信息網(wǎng)留言板發(fā)表的言論,中國核電信息網(wǎng)有權在網(wǎng)站內(nèi)轉(zhuǎn)載或引用。

中國核電信息網(wǎng)留言板管理人員有權保留或刪除其管轄留言中的任意內(nèi)容。

如您對管理有意見請用 意見反饋 向網(wǎng)站管理員反映。

同類 國內(nèi)核訊

同類 國內(nèi)核訊 ©2006-2028 中國核電信息網(wǎng) 版權所有 服務郵箱:chinahedian@163.com 電話:13263307125 QQ:526298284

<b id="dprln"></b>

您的位置:

您的位置: